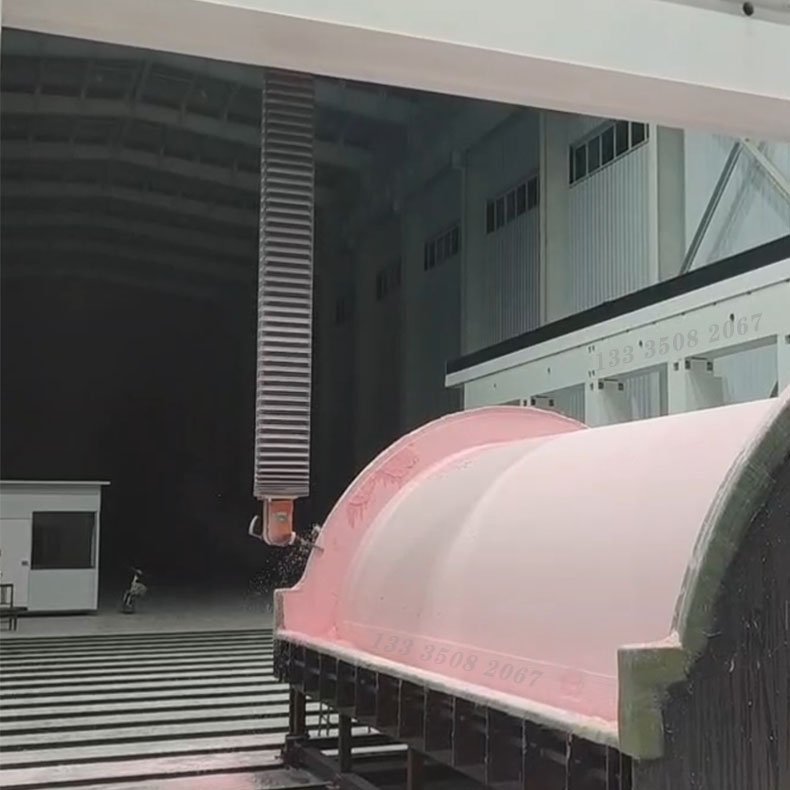

五轴加工中心具有多角度、灵活性的加工工艺,可以用于碳纤维、玻璃钢等复合材料的加工制造,在航空航天、轨道交通、铸造木模等行业中使用非常广泛,其超高精度的加工效果,也是赢得市场的基础。但在使用五轴加工中心加工中,一个非常重要的问题需要格外注意,就是刀具干涉。五轴机床刀具干涉往往是在摆头加工时更为显现,由于工件的摆放和主轴侧摆的角度问题,很容易发生主轴鼻端和加工件碰撞,导致影响加工不到位,或者碰坏加工件等问题的发生。那么,在日常的加工过程中,我们应该如何避免刀具干涉呢

1、前期的干涉检测:基于五轴加工中心坐标原理进行全局干涉检测,将曲面检测点变换到刀具局部坐标系中,通过判断曲面点是否落到刀具半径范围内来判断是否为干涉点。对干涉点进行进一步分析,通过适合的刀具姿态*优偏转轴、偏转角,从而避免刀具干涉。

2、合理选择刀具:在五轴加工中心使用中,刀具的选择是非常重要的,要根据刀具的长度、直径等规格因素综合考虑,确保刀具在加工过程中不会与工件或其他部件发生干涉。

3、合理设置加工程序:在针对五轴机床编程时,需要合理设置加工路径,以避免刀具在加工过程中发生干涉。这包括考虑刀具的运动轨迹、进给速度等因素。

4、G代码提示:在使用智能化控制系统是,可以利用G代码来提醒编程人员注意刀轴干涉的可能性,这有助于在编程和操作过程中及时发现并避免潜在的干涉问题。

5、仿真验证:利用数控加工仿真软件对生产的G代码进行仿真加工,以验证刀具轨迹和加工参数是否合理,并提前发现并解决潜在的干涉问题。

6、加工工艺:根据加工件外形以及加工需求,调整*适合的加工装夹,确保没有极限的五轴摆头动作,确保五轴偏转角度在有效范围内,可以更好的避免刀具干涉;充分考虑刀具的摆动,保证一次装夹完成所有加工工序。

数控五轴加工中心使用方便,但如果操作和使用不当,很容易造成加工干涉或碰撞问题,所以要避免这些问题发生,必须多方面考虑,综合考虑刀具长度、设置合理的加工程序、利用工件加工需求等,通过系统和仿真软件的模拟加工,可以更好的检测加工程序,避免刀具干涉造成的碰撞问题发生。